تحليل أسباب فشل التكسير في رؤساء اللوحات المركبة

Upload Time:

Dec 31, 2024

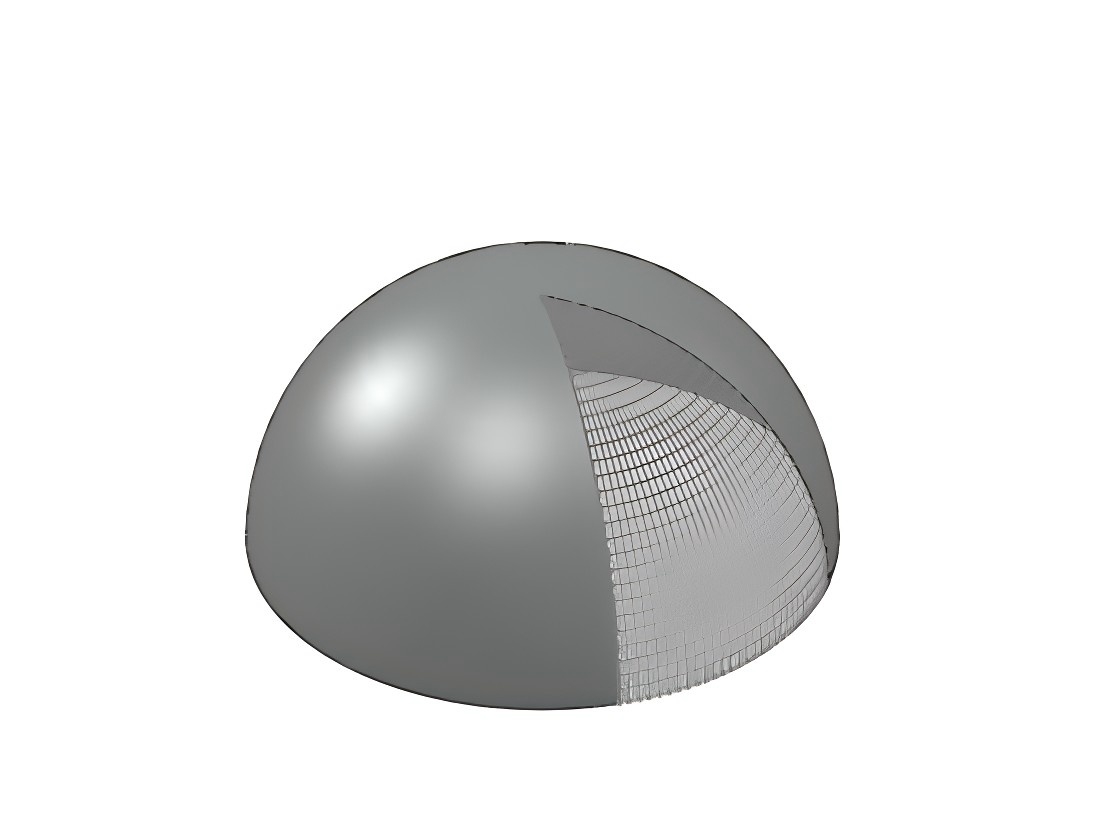

خلال تصنيع رأس بيضاوي لوحة مركبة DN6200 (المشار إليه فيما بعد باسم رأس لوحة مركبة) ، واجهت شركة حالات متكررة من التشقق. الرأس' المادة الأساسية (الطبقة الخارجية) هي الفولاذ الكربوني 16MnR بسمك 20 مم ، في حين تتكون مادة الجدار الداخلي من الفولاذ المقاوم للصدأ 316L بسمك 4 مم. الرأس لديه قطر 6200 مم.

بسبب حجم الرأس الكبير وقيود مواصفات عرض لوحة الفولاذ القائمة البالغة 2.2 متر ، أعطت عملية التصنيع الأولوية لزيادة استخدام شظايا الفولاذ المقاوم للصدأ. في البداية ، تم لحام لوحات الفولاذ المقاوم للصدأ يدويا باستخدام لحام القوس. في وقت لاحق، انضمت ثلاث لوحات من الفولاذ المقاوم للصدأ وثلاث لوحات من الفولاذ الكربوني باستخدام لحام متفجر لإنشاء لوحة مركبة. ثم تم لحام اللوحات المركبة بالقوس يدويا لتشكيل لوحة مركبة واحدة فارغة.

تم تشكيل الرأس البيضاوي للصفيحة المركبة باستخدام عملية الدوار البارد. للتحقيق في سبب التشقق في رأس اللوحة المركبة وتطوير تدابير مضادة فعالة لمنع مشاكل مماثلة في المستقبل ، أجرى المهندسون تحليلا متعمقا.

1. تحليل الجدار الداخلي لرأس لوحة مركبة

وقتصر الضرر الذي لحق بالجدار الداخلي للرأس على اللحامات بين لوحات الفولاذ المقاوم للصدأ 1 و 2. لم تلاحظ أي مشاكل في لحام الربط لللوحة المركبة نفسها. كانت الشقوق على اللحامات اللحامية من الفولاذ المقاوم للصدأ موجودة في الاكتئابات المركزية لللحام وكانت تسببها في المقام الأول تمزق الحمل الزائد بسبب التشوه البلاستيكي المفرط.

تحليل الجدار الخارجي لرأس الصفيحة المركبة

على الجانب الفولاذي الكربوني من الجدار الخارجي، كان التصقق يرافقه علامات مرئية على التشوه المفرط، والعنق، والانقسام. تتوافق هذه التشوهات بدقة مع لحام الربط لألواح الفولاذ المقاوم للصدأ 1 و 2 على الجدار الداخلي. كشفت الملاحظة أن سطح الشقوق الرئيسي يتوافق مع لحام الربط لألواح الفولاذ المقاوم للصدأ الداخلية. بالإضافة إلى ذلك ، عرض انتشار الشقوق خطوات حيث تقاطعت الشقوق من طبقات مختلفة.

وهذا يشير إلى أن التشقق أثناء عملية الغزل البارد نتيجة لتمزق الحمل الزائد لمصدر متعدد الشقوق. ومع انتشار الشقوق ، تقاطعت مع الشقوق على مستويات مختلفة ، مما غير اتجاهها لحظة قبل العودة إلى مسار الشقوق الأساسية. يتوافق هذا المسار الأساسي مع لحام الربط من الفولاذ المقاوم للصدأ للجدار الداخلي ، مما يسلط الضوء على أن منطقة اللحام هذه كانت أضعف نقطة في اللوحة المركبة.

أظهر الكسر الرئيسي خطًا متميزًا للراحة من الإجهاد ، مؤشرًا على كسر بلاستيكي ليفي يسببه التحميل الزائد المتكرر والتشوه. نشأ الكسر من الجدار الداخلي للصفيحة الفولاذية المقاومة للصدأ ومتد إلى الركيزة الفولاذية الكربونية. بعد فحص دقيق، تم تحديد مصادر شقوق متعددة على لوحة الفولاذ المقاوم للصدأ، مما أكد أن الكسر الرئيسي كان فشل مصدر متعدد الشقوق.

التحليل الدقيق

تم تشكيل الرأس البيضاوي للصفيحة المركبة باستخدام عملية الدوار البارد. للتحقيق في سبب التشقق في رأس اللوحة المركبة وتطوير تدابير مضادة فعالة لمنع مشاكل مماثلة في المستقبل ، أجرى المهندسون تحليلا متعمقا.

1. تحليل الجدار الداخلي لرأس لوحة مركبة

وقتصر الضرر الذي لحق بالجدار الداخلي للرأس على اللحامات بين لوحات الفولاذ المقاوم للصدأ 1 و 2. لم تلاحظ أي مشاكل في لحام الربط لللوحة المركبة نفسها. كانت الشقوق على اللحامات اللحامية من الفولاذ المقاوم للصدأ موجودة في الاكتئابات المركزية لللحام وكانت تسببها في المقام الأول تمزق الحمل الزائد بسبب التشوه البلاستيكي المفرط.

تحليل الجدار الخارجي لرأس الصفيحة المركبة

على الجانب الفولاذي الكربوني من الجدار الخارجي، كان التصقق يرافقه علامات مرئية على التشوه المفرط، والعنق، والانقسام. تتوافق هذه التشوهات بدقة مع لحام الربط لألواح الفولاذ المقاوم للصدأ 1 و 2 على الجدار الداخلي. كشفت الملاحظة أن سطح الشقوق الرئيسي يتوافق مع لحام الربط لألواح الفولاذ المقاوم للصدأ الداخلية. بالإضافة إلى ذلك ، عرض انتشار الشقوق خطوات حيث تقاطعت الشقوق من طبقات مختلفة.

وهذا يشير إلى أن التشقق أثناء عملية الغزل البارد نتيجة لتمزق الحمل الزائد لمصدر متعدد الشقوق. ومع انتشار الشقوق ، تقاطعت مع الشقوق على مستويات مختلفة ، مما غير اتجاهها لحظة قبل العودة إلى مسار الشقوق الأساسية. يتوافق هذا المسار الأساسي مع لحام الربط من الفولاذ المقاوم للصدأ للجدار الداخلي ، مما يسلط الضوء على أن منطقة اللحام هذه كانت أضعف نقطة في اللوحة المركبة.

أظهر الكسر الرئيسي خطًا متميزًا للراحة من الإجهاد ، مؤشرًا على كسر بلاستيكي ليفي يسببه التحميل الزائد المتكرر والتشوه. نشأ الكسر من الجدار الداخلي للصفيحة الفولاذية المقاومة للصدأ ومتد إلى الركيزة الفولاذية الكربونية. بعد فحص دقيق، تم تحديد مصادر شقوق متعددة على لوحة الفولاذ المقاوم للصدأ، مما أكد أن الكسر الرئيسي كان فشل مصدر متعدد الشقوق.

التحليل الدقيق

وأجري مزيد من التحليل الدقيق للتعمق في العوامل المادية والهيكلية المساهمة في التكسير.

Relevant News