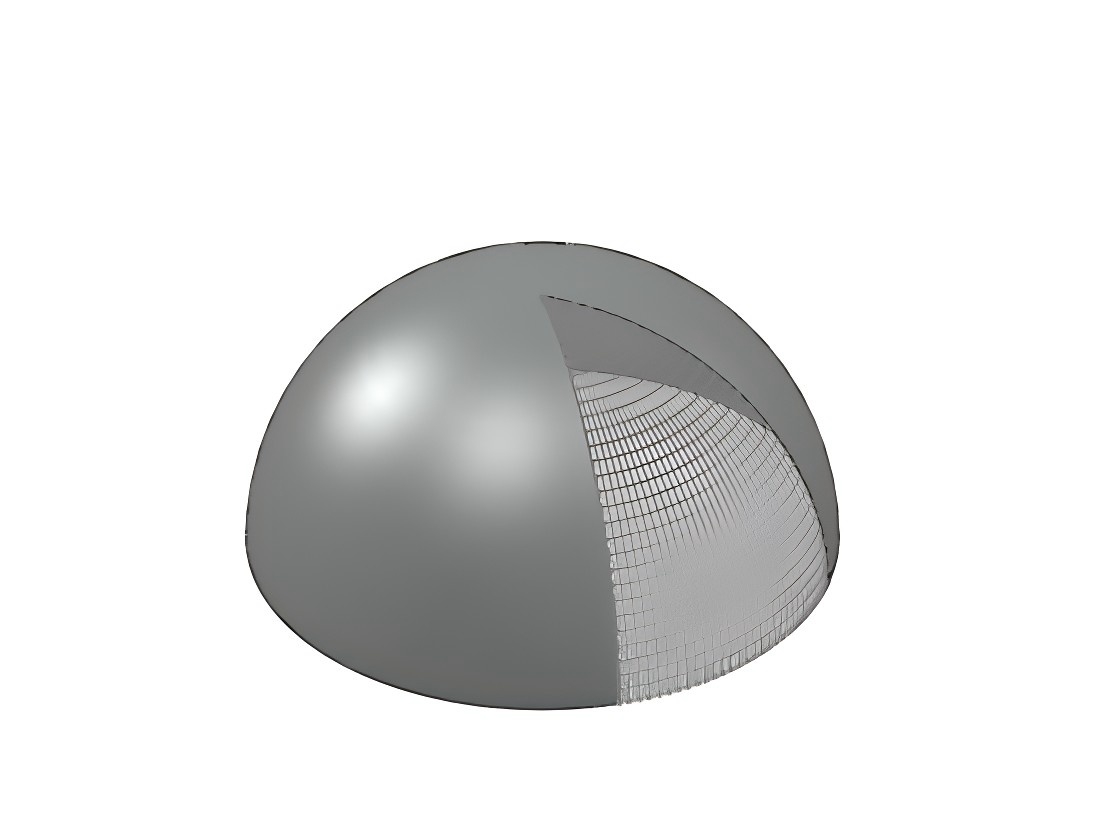

أسباب انتشار الشقوق في رأس مخروط طبل الكوكا

Upload Time:

Dec 31, 2024

أسباب انتشار الشقوق في رأس مخروط طبل الكوكا

1. التعب الحراري: السبب الرئيسي لتشكيل الشقوق والانتشار هو التعب الحراري ، والذي ينتج عن التدفئة الدورية وتبريد رأس المخروط أثناء التشغيل.

2. ضرر الصدمة الحرارية: بعض الشقوق عرض " خصائص "الشعر"، والتي هي نموذجية للضرر الناجم عن الصدمة الحرارية.

3. تآكل الكبريتيد وتآكل اللحام: تحت ظروف درجات الحرارة العالية ، يحدث تآكل الكبريتيد على الرأس المتنازل ، وتآكل أيون الكلوريد والتجويف وعوامل أخرى تساهم في تدهور سطح اللحام. تؤدي الآثار المشتركة للتوتر الحراري، ومتدرجات درجات الحرارة العالية، وهذه الإجراءات التآكلية إلى تشكيل شقوق جديدة وانتشار تلك الموجودة.

4. خصائص المواد لـ SA387Gr11CL2: محتوى الكروم العالي (Cr) والموليبدينوم (Mo) في مواد SA387Gr11CL2 يجعلها عرضة للتصدع المتأخر. بالإضافة إلى ذلك ، يمكن أن يخضع الكروم والموليبدينوم للتكربون ويذوب في محلول صلب أثناء اللحام ، في حين يمكن لفصل الفوسفور والكبريت عند حدود الحبوب أن يساهم في إعادة تسخين التشقق.

5. تفاعل التعب الحراري والزحف: ينشأ انتشار الشقوق في الرأس المتناقص بسبب مزيج من العوامل ، بما في ذلك التعب الحراري والصدمة الحرارية وتآكل الكبريتيد والزحف والتوتر الحراري العالي والتوتر المحوري.

تدابير لتخفيف انتشار الكراك

1. تمديد دورة إنتاج الكوك: أطول دورة إنتاج الكوك لتقليل عدد الدورات وتقليل تدرجات درجات الحرارة. التحكم في درجة حرارة الماء المستخدمة لقطع الكوك والشطف للحد من الإجهاد الحراري.

2. معالجة مياه التراجع: معالجة مياه التراجع المستخدمة في قطع الكوك لتقليل محتوى أيون الكلوريد، وبالتالي تقليل أشكال أخرى من التآكل، باستثناء التآكل الكبريتيد.

3. مراقبة معايير لحام: تنفيذ تدابير التحكم خلال مراحل التصنيع والإصلاح لحام. ضمان درجة حرارة التسخين المسبق المناسبة (150-200 درجة مئوية) ، ودرجة حرارة الطبقة الداخلية ≤ 250 درجة مئوية ، والتسخين اللاحق عند 350 درجة مئوية لمدة ساعتين ، والمعالجة الحرارية بعد اللحام (PWHT) عند 690 ± 14 درجة مئوية لمدة ساعتين.

4. تحقق من عملية المواد واللحام: تحقق من أن الصلب Cr-Mo المستخدم يلبي المواصفات ذات الصلة قبل وبعد اللحام لضمان الجودة والأداء.

التآكل المكثف على الرأس المخروط: العوامل المساهمة

1. تآكل الكبريتيد في درجات الحرارة العالية: الجزء السفلي من البرج ، الذي يحتوي على أعلى محتوى من الكبريت ودرجة الحرارة ، عرضة بشكل خاص للتآكل في حفرة مساحة كبيرة.

2. مياه التصفية المعاد تدويرها: يتم إعادة تدوير مياه التصفية المستخدمة في العملية ، والتي تحتوي على تركيزات عالية نسبيا من أيونات الكلوريد وأيونات الأمونيا وغيرها من المكونات التآكل.

3. ضغط المخرج العالي لمياه التصفية: ضغط المخرج لمياه التصفية المستخدمة لقطع وتنظيف الكوك عالي الضغط هو 34.5 ميجا باس ، مما يمكن أن يزيد من تفاقم التآكل.

4. القرب من خط بقايا درجات الحرارة العالية: تقع منطقة التآكل بالقرب من مدخل خط بقايا الفراغ عالية الحرارة ، حيث يمكن أن تتجاوز درجة حرارة وسيط الاتصال 500 درجة مئوية ، مما يزيد من تعزيز التآكل.

5. التغييرات الهيكلية المفاجئة: رأس مخروط ' التغييرات الهيكلية أثناء التغذية يمكن أن تؤدي إلى تشكيل تيارات دوامة ، مما يسبب التآكل أو التجويف في هذه المناطق.

Relevant News