Análise das causas de falha de rachadura em cabeças de placa composta

Upload Time:

Dec 31, 2024

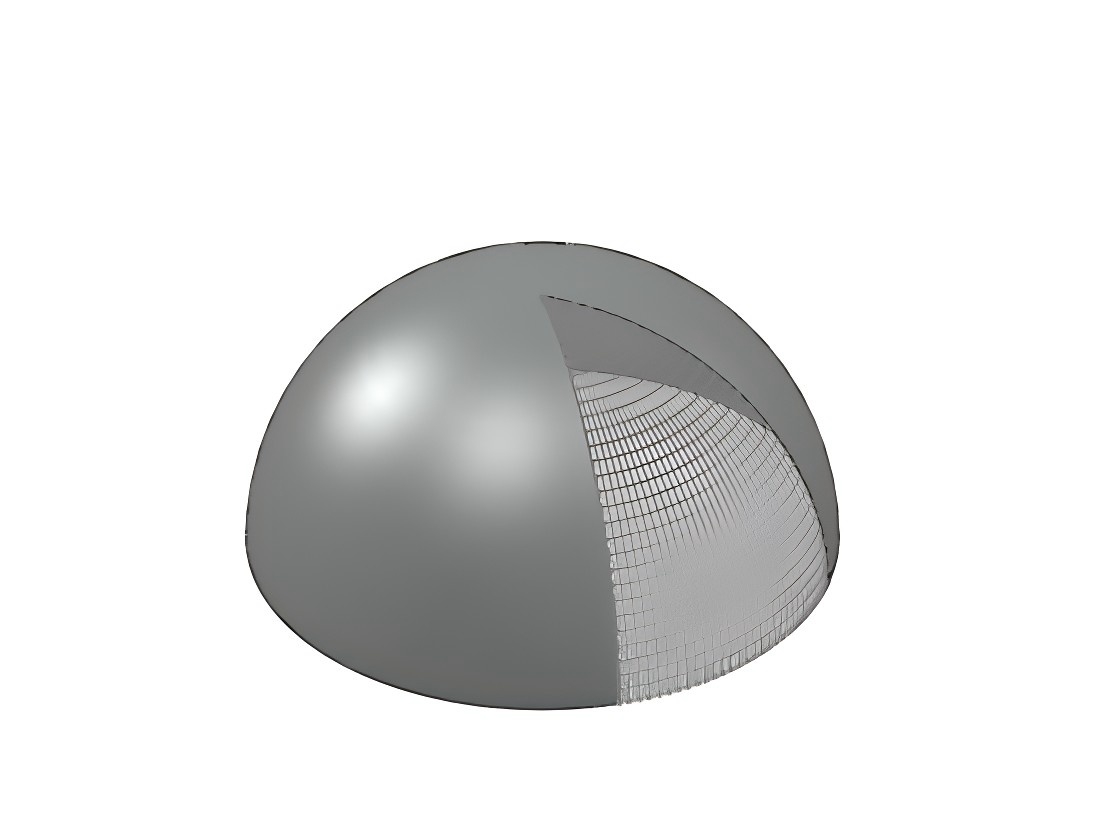

Durante a fabricação de uma cabeça elíptica de placa composta DN6200 (doravante denominada cabeça de placa composta), uma empresa encontrou repetidos casos de rachadura. A cabeça' o material de base (camada externa) é aço carbono 16MnR com uma espessura de 20 mm, enquanto seu material de parede interna consiste em aço inoxidável 316L com uma espessura de 4 mm. A cabeça tem um diâmetro de 6200 mm.

Devido ao grande tamanho da cabeça e às limitações da especificação de largura da placa de aço existente de 2,2 metros, o processo de fabricação priorizou a maximização do uso de resíduos de aço inoxidável. Inicialmente, as placas de aço inoxidável foram soldadas manualmente usando soldagem por arco. Posteriormente, três placas de aço inoxidável e três placas de aço carbono foram unidas usando soldadura explosiva para criar uma placa composta. As placas compostas foram então manualmente soldadas por arco para formar uma única placa composta em branco.

A cabeça elíptica da placa composta foi moldada usando um processo de filação a frio. Para investigar a causa da rachadura na cabeça da placa composta e desenvolver contramedidas eficazes para prevenir problemas semelhantes no futuro, os engenheiros conduziram uma análise aprofundada.

1. Análise da parede interna da cabeça da placa composta

O dano à parede interna da cabeça foi confinado às soldas de empalme entre as placas de aço inoxidável 1 e 2. Nenhum problema foi observado nas soldas de empalme da própria placa composta. As rachaduras nas soldas de empalme de aço inoxidável estavam localizadas nas depressões centrais das soldas e foram causadas principalmente por rasgamento de sobrecarga devido à deformação plástica excessiva.

Análise da parede externa da cabeça de placa composta

No lado de aço carbono da parede externa, a rachadura foi acompanhada por sinais visíveis de deformação excessiva, pescoço e fenda. Essas deformações corresponderam precisamente às soldas de empalme das placas de aço inoxidável 1 e 2 na parede interna. A observação revelou que a superfície principal da rachadura alinhada com as soldas de empalme das placas internas de aço inoxidável. Além disso, a propagação de rachaduras exibiu etapas em que rachaduras de diferentes camadas se cruzaram.

Isso indica que a rachadura durante o processo de filação a frio resultou de rasgamento de sobrecarga de fontes múltiplas de rachaduras. À medida que as rachaduras se propagavam, elas se cruzavam com rachaduras em diferentes níveis, alterando sua direção momentaneamente antes de retornar ao caminho da rachadura primária. Este caminho primário correspondeu às soldas de empalme de aço inoxidável da parede interna, destacando que essa área de solda era o ponto mais fraco da placa composta.

A fratura principal apresentou uma linha de repouso de tensão distinta, indicativa de uma fratura plástica fibrosa causada por sobrecarga e deformação repetidas. A fratura se originou da parede interna da placa de aço inoxidável e se estendeu para o substrato de aço carbono. Após uma inspeção atenta, foram identificadas múltiplas fontes de rachadura na placa de aço inoxidável, confirmando que a fratura principal foi uma falha de fonte de rachadura múltipla.

Microanálise

A cabeça elíptica da placa composta foi moldada usando um processo de filação a frio. Para investigar a causa da rachadura na cabeça da placa composta e desenvolver contramedidas eficazes para prevenir problemas semelhantes no futuro, os engenheiros conduziram uma análise aprofundada.

1. Análise da parede interna da cabeça da placa composta

O dano à parede interna da cabeça foi confinado às soldas de empalme entre as placas de aço inoxidável 1 e 2. Nenhum problema foi observado nas soldas de empalme da própria placa composta. As rachaduras nas soldas de empalme de aço inoxidável estavam localizadas nas depressões centrais das soldas e foram causadas principalmente por rasgamento de sobrecarga devido à deformação plástica excessiva.

Análise da parede externa da cabeça de placa composta

No lado de aço carbono da parede externa, a rachadura foi acompanhada por sinais visíveis de deformação excessiva, pescoço e fenda. Essas deformações corresponderam precisamente às soldas de empalme das placas de aço inoxidável 1 e 2 na parede interna. A observação revelou que a superfície principal da rachadura alinhada com as soldas de empalme das placas internas de aço inoxidável. Além disso, a propagação de rachaduras exibiu etapas em que rachaduras de diferentes camadas se cruzaram.

Isso indica que a rachadura durante o processo de filação a frio resultou de rasgamento de sobrecarga de fontes múltiplas de rachaduras. À medida que as rachaduras se propagavam, elas se cruzavam com rachaduras em diferentes níveis, alterando sua direção momentaneamente antes de retornar ao caminho da rachadura primária. Este caminho primário correspondeu às soldas de empalme de aço inoxidável da parede interna, destacando que essa área de solda era o ponto mais fraco da placa composta.

A fratura principal apresentou uma linha de repouso de tensão distinta, indicativa de uma fratura plástica fibrosa causada por sobrecarga e deformação repetidas. A fratura se originou da parede interna da placa de aço inoxidável e se estendeu para o substrato de aço carbono. Após uma inspeção atenta, foram identificadas múltiplas fontes de rachadura na placa de aço inoxidável, confirmando que a fratura principal foi uma falha de fonte de rachadura múltipla.

Microanálise

Foram conduzidas microanálises adicionais para aprofundar os fatores materiais e estruturais que contribuem para a fissura.

Relevant News