Razões para a propagação de rachaduras na cabeça do cone do tambor da Coke

Upload Time:

Dec 31, 2024

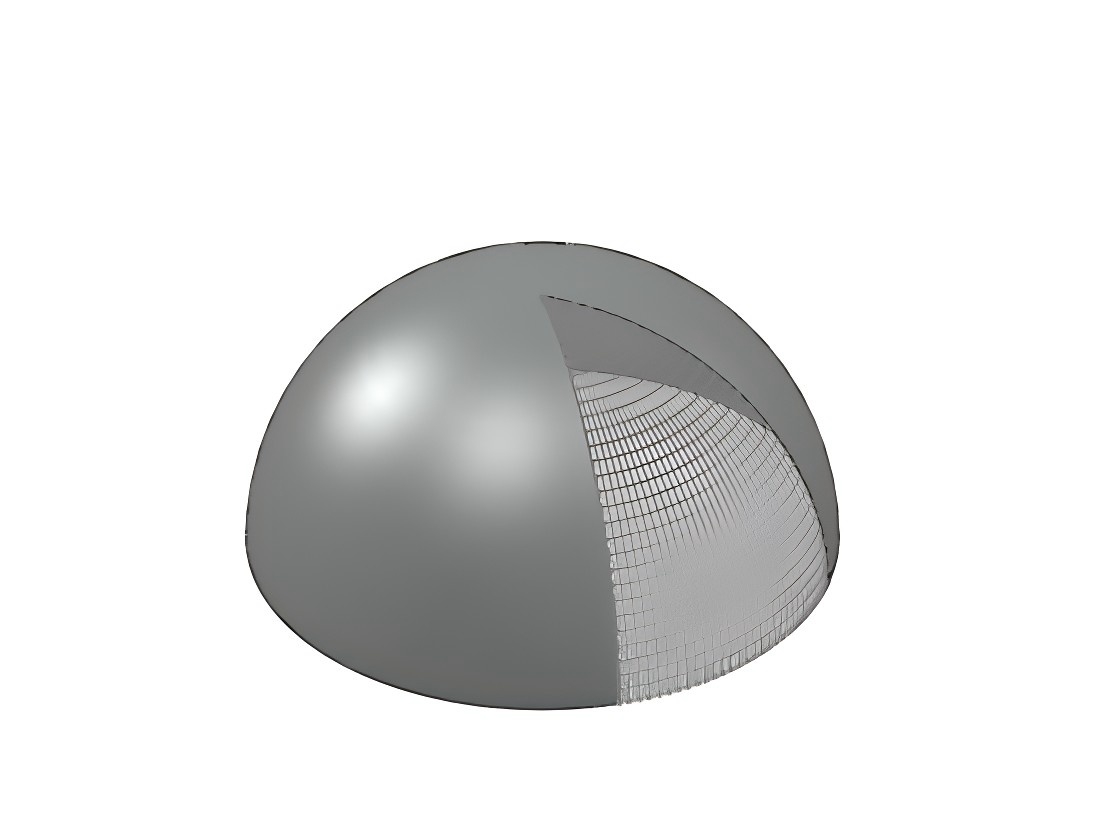

Razões para a propagação de rachaduras na cabeça do cone do tambor da Coke

1. Fadiga térmica: A principal causa da formação e propagação de rachaduras é a fadiga térmica, que resulta do aquecimento cíclico e do resfriamento da cabeça do cone durante a operação.

2. Danos de choque térmico: Algumas rachaduras exibem " características pelosas", que são típicas dos danos causados por choque térmico.

3. Corrosão de sulfeto e corrosão de solda: Sob condições de alta temperatura, a corrosão de sulfeto ocorre na cabeça cónica, e a corrosão de íons de cloreto, cavitação e outros fatores contribuem para a deterioração da superfície da solda. Os efeitos combinados do estresse térmico, gradientes de alta temperatura e essas ações corrosivas levam à formação de novas rachaduras e à propagação das existentes.

4. Propriedades do material de SA387Gr11CL2: O alto teor de cromo (Cr) e molibdênio (Mo) no material de SA387Gr11CL2 o torna suscetível a rachaduras atrasadas. Além disso, cromo e molibdênio podem sofrer carbonização e se dissolver em solução sólida durante a soldagem, enquanto a segregação de fósforo e enxofre nos limites do grão pode contribuir para o reaquecimento da rachadura.

5. Interação de fadiga térmica e rastejamento: a propagação de rachaduras na cabeça cónica é causada por uma combinação de fatores, incluindo fadiga térmica, choque térmico, corrosão de sulfeto, rastejamento, alta tensão térmica e tensão axial.

Medidas para aliviar a propagação de rachaduras

1. Extender o ciclo de produção de coque: alongar o ciclo de produção de coque para reduzir o número de ciclos e minimizar os gradientes de temperatura. Controle a temperatura da água usada para corte e lavagem de coque para reduzir o estresse térmico.

2. Tratar a água de refluxo: Tratar a água de refluxo usada no corte de coque para reduzir o conteúdo de íons de cloreto, minimizando assim outras formas de corrosão, exceto a corrosão de sulfeto.

3. Parâmetros de soldagem de controle: Implementar medidas de controle durante as fases de soldagem de fabricação e reparação. Garantir temperatura de pré-aquecimento adequada (150-200 ° C), temperatura de camada intermediária ≤ 250 ° C, pós-aquecimento a 350 ° C por 2 horas e tratamento térmico pós-solda (PWHT) a 690 ± 14 ° C por 2 horas.

4. Verifique o material e o processo de soldagem: Verifique se o aço Cr-Mo usado atende às especificações relevantes antes e depois da soldagem para garantir a qualidade e o desempenho.

Corrosão densa na cabeça cónica: fatores que contribuem

1. Corrosão de sulfeto de alta temperatura: A parte inferior da torre, que contém o maior teor de enxofre e temperatura, é particularmente propensa à corrosão de grandes áreas.

2. Água de descolagem reciclada: A água de descolagem usada no processo é reciclada, contendo concentrações relativamente altas de íons cloreto, íons de amônia e outros componentes corrosivos.

3. Alta pressão de saída da água decoking: A pressão de saída da água decoking usada para corte e limpeza de coque de alta pressão é de 34,5 MPa, o que pode exacerbar a corrosão.

4. Proximidade da linha de resíduos de alta temperatura: A área de corrosão está localizada perto da entrada da linha de resíduos de vácuo de alta temperatura, onde a temperatura do meio de contato pode exceder 500 ° C, promovendo ainda mais a corrosão.

5. Mudanças súbitas estruturais: A cabeça cónica' as alterações estruturais durante a alimentação podem levar à formação de correntes de eddy, causando erosão ou cavitação nessas áreas.

Relevant News