Анализ причин неисправности трещины в композитных головках доски

Upload Time:

Dec 31, 2024

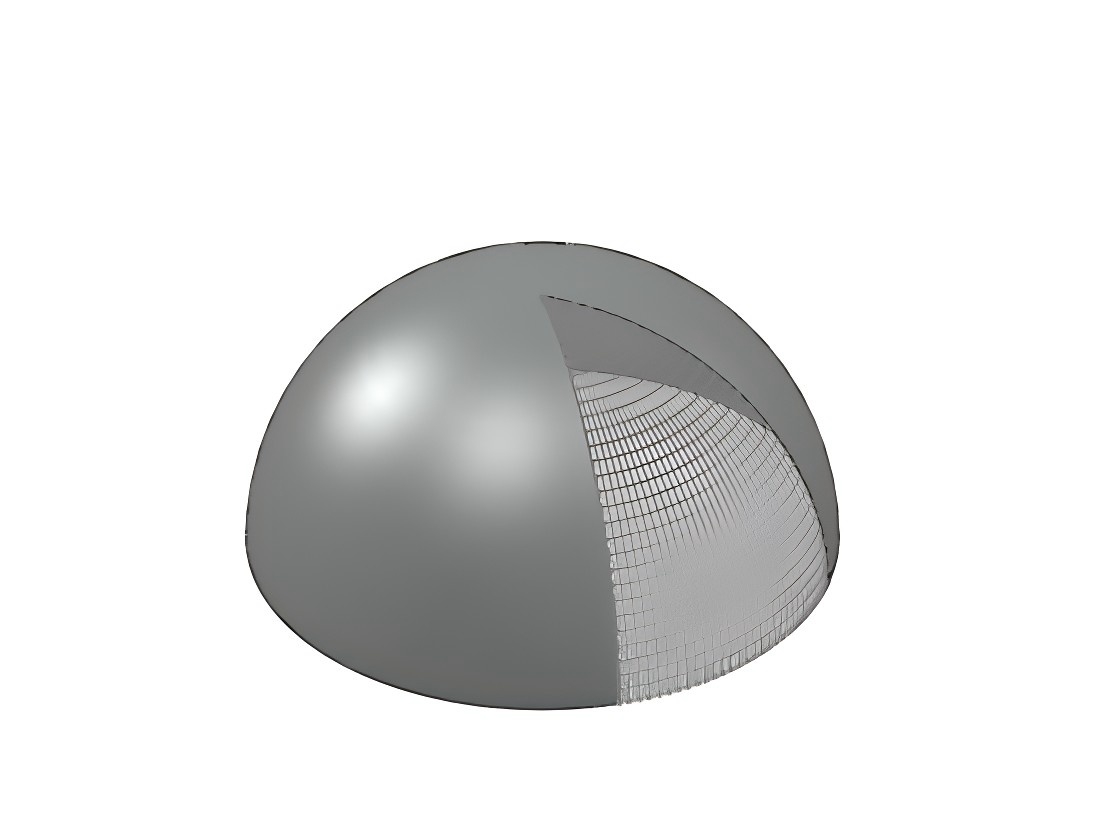

Во время производства эллиптической головки композитной пластины DN6200 (далее именуемой композитной пластинной головкой) компания сталкивалась с неоднократными случаями трещины. Глава' Основной материал (внешний слой) является углеродной сталью 16MnR толщиной 20 мм, в то время как его внутренний материал стены состоит из нержавеющей стали 316L толщиной 4 мм. Голова имеет диаметр 6200 мм.

Из-за большого размера головки и ограничений существующей спецификации ширины стальной пластины в 2,2 метра производственный процесс приоритетность максимального использования остатков нержавеющей стали. Изначально пластины из нержавеющей стали сварялись вручную с помощью дуговой сварки. Впоследствии три пластины из нержавеющей стали и три пластины из углеродной стали были соединены с помощью взрывной сварки для создания композитной доски. Композитные доски затем вручную сваривали дугой, чтобы сформировать единую композитную пластину.

Эллиптическая головка композитной пластины была сформирована с помощью процесса холодного спинирования. Чтобы исследовать причину трещин в головке композитной пластины и разработать эффективные контрмеры для предотвращения подобных проблем в будущем, инженеры провели углубленный анализ.

1. Анализ внутренней стены композитной пластинной головки

Повреждение внутренней стенки головки ограничивалось сварными соединениями между пластинами из нержавеющей стали 1 и 2. Проблем не наблюдалось при соединении сваров самой композитной пластины. Трещины на сварных соединениях из нержавеющей стали располагались в центральных углублениях сварных соединений и были в первую очередь вызваны разрывом перегрузки из-за чрезмерной пластической деформации.

Анализ внешней стены композитной пластинной головки

На углеродной стальной стороне внешней стены трещины сопровождались видимыми признаками чрезмерной деформации, разрыва и расщепления. Эти деформации точно соответствовали соединению сваров пластин 1 и 2 из нержавеющей стали на внутренней стене. Наблюдения показали, что основная поверхность трещины выравнивается со сварными соединениями внутренних пластин из нержавеющей стали. Кроме того, распространение трещин показало этапы, когда трещины из различных слоев пересекались.

Это указывает на то, что трещины во время процесса холодной спиндации были результатом разрыва перегрузки источника с несколькими трещинами. По мере распространения трещин они пересекались с трещинами на разных уровнях, мгновенно меняя свое направление, прежде чем вернуться на путь первичной трещины. Этот первичный путь соответствовал сваркам из нержавеющей стали внутренней стены, подчеркивая, что эта область сварки была самой слабой точкой в композитной пластине.

Главный перелом показал отдельную линию отпуска напряжения, указывающую на волокнистый пластический перелом, вызванный повторной перегрузкой и деформацией. Перелом возник из внутренней стены пластины из нержавеющей стали и распространился на подложку из углеродной стали. После тщательного осмотра на пластине из нержавеющей стали были идентифицированы несколько источников трещин, подтверждая, что основной перелом был сбой источника с несколькими трещинами.

Микроанализ

Эллиптическая головка композитной пластины была сформирована с помощью процесса холодного спинирования. Чтобы исследовать причину трещин в головке композитной пластины и разработать эффективные контрмеры для предотвращения подобных проблем в будущем, инженеры провели углубленный анализ.

1. Анализ внутренней стены композитной пластинной головки

Повреждение внутренней стенки головки ограничивалось сварными соединениями между пластинами из нержавеющей стали 1 и 2. Проблем не наблюдалось при соединении сваров самой композитной пластины. Трещины на сварных соединениях из нержавеющей стали располагались в центральных углублениях сварных соединений и были в первую очередь вызваны разрывом перегрузки из-за чрезмерной пластической деформации.

Анализ внешней стены композитной пластинной головки

На углеродной стальной стороне внешней стены трещины сопровождались видимыми признаками чрезмерной деформации, разрыва и расщепления. Эти деформации точно соответствовали соединению сваров пластин 1 и 2 из нержавеющей стали на внутренней стене. Наблюдения показали, что основная поверхность трещины выравнивается со сварными соединениями внутренних пластин из нержавеющей стали. Кроме того, распространение трещин показало этапы, когда трещины из различных слоев пересекались.

Это указывает на то, что трещины во время процесса холодной спиндации были результатом разрыва перегрузки источника с несколькими трещинами. По мере распространения трещин они пересекались с трещинами на разных уровнях, мгновенно меняя свое направление, прежде чем вернуться на путь первичной трещины. Этот первичный путь соответствовал сваркам из нержавеющей стали внутренней стены, подчеркивая, что эта область сварки была самой слабой точкой в композитной пластине.

Главный перелом показал отдельную линию отпуска напряжения, указывающую на волокнистый пластический перелом, вызванный повторной перегрузкой и деформацией. Перелом возник из внутренней стены пластины из нержавеющей стали и распространился на подложку из углеродной стали. После тщательного осмотра на пластине из нержавеющей стали были идентифицированы несколько источников трещин, подтверждая, что основной перелом был сбой источника с несколькими трещинами.

Микроанализ

Был проведен дальнейший микроанализ, чтобы углубить материальные и структурные факторы, способствующие трещине.

Relevant News