Причины распространения трещины в конусной головке барабана коки

Upload Time:

Dec 31, 2024

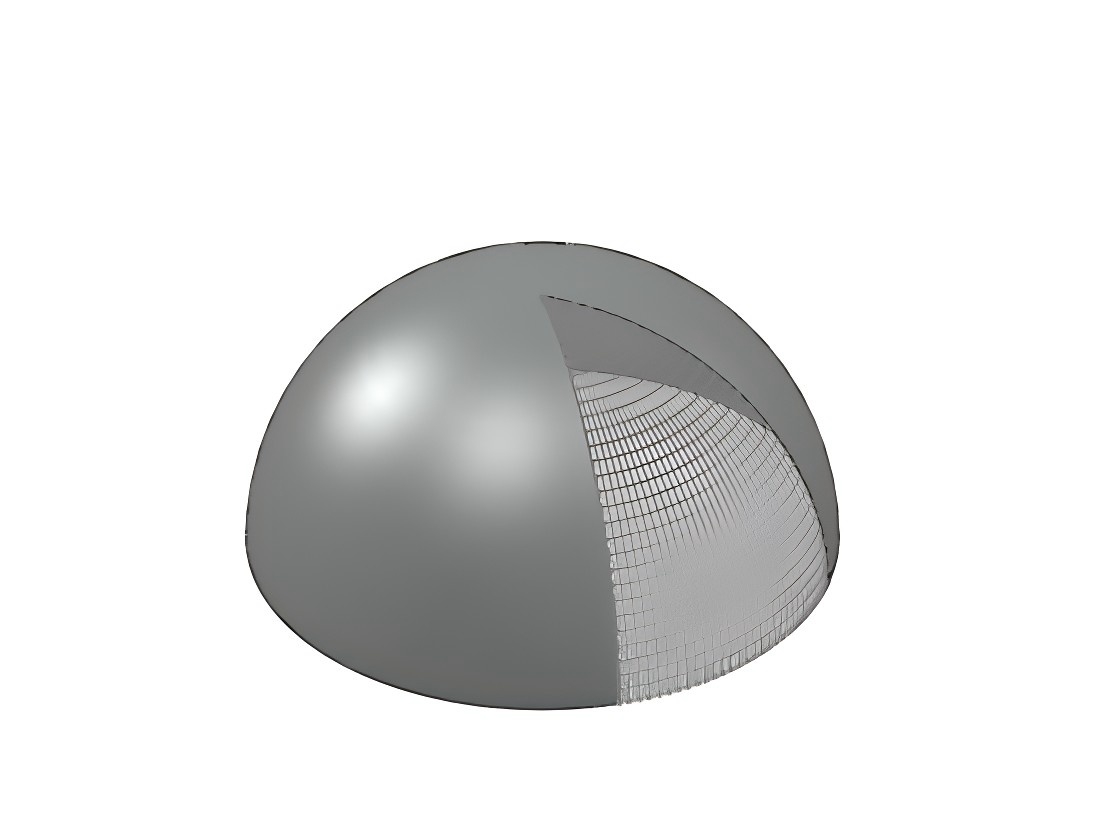

Причины распространения трещины в конусной головке барабана коки

1. Термическая усталость: Основной причиной образования и распространения трещин является термическая усталость, которая является результатом циклического нагрева и охлаждения конусной головки во время работы.

2. Ущерб от термического удара: Некоторые трещины выставляют " волосатые" характеристики, типичные для повреждений, вызванных термическим ударом.

3. Коррозия сульфида и коррозия сварки: В условиях высокой температуры коррозия сульфида происходит на коничной головке, а коррозия ионов хлорида, кавитация и другие факторы способствуют ухудшению поверхности сварки. Совместное воздействие теплового напряжения, высокотемпературных градиентов и этих коррозионных действий приводит к образованию новых трещин и распространению существующих.

4. Материальные свойства SA387Gr11CL2: высокое содержание хрома (Cr) и молибдена (Mo) в материале SA387Gr11CL2 делает его восприимчивым к задержке трещины. Кроме того, хром и молибден могут подвергаться карбонизации и растворяться в твердом растворе во время сварки, в то время как сегрегация фосфора и серы на границах зерна может способствовать повторному нагреванию трещин.

5. Взаимодействие крейпа и термической усталости: распространение трещины в коничной головке вызвано сочетанием факторов, включая термическую усталость, термический удар, коррозию сульфида, крейп, высокое термическое напряжение и осиевое напряжение.

Меры по смягчению распространения трещин

1. Расширить производственный цикл кокса: удлинить производственный цикл кокса, чтобы уменьшить количество циклов и минимизировать температурные градиенты. Контролируйте температуру воды, используемую для резки кокса и промывания, чтобы уменьшить тепловое напряжение.

2. Обратите воду оттока: Обратите воду оттока, используемую в резке кокса, чтобы уменьшить содержание ионов хлорида, тем самым минимизируя другие формы коррозии, кроме коррозии сульфида.

3. Контроль параметров сварки: Реализовать меры контроля во время производства и ремонта стадий сварки. Обеспечить надлежащую температуру предварительного нагрева (150-200 ° C), температуру межслоя ≤ 250 ° C, после нагрева при 350 ° C в течение 2 часов и тепловую обработку после сварки (PWHT) при 690 ± 14 ° C в течение 2 часов.

4. Проверьте материал и процесс сварки: проверьте, что используемая сталь Cr-Mo соответствует соответствующим спецификациям как до, так и после сварки для обеспечения качества и производительности.

Плотная коррозия на конусной головке: факторы, способствующие

1. Высокотемпературная коррозия сульфида: Нижняя часть башни, которая содержит самое высокое содержание серы и температуру, особенно подвержена коррозии большой площади.

2. Переработанная вода для декокирования: вода для декокирования, используемая в процессе, перерабатывается, содержащая относительно высокие концентрации ионов хлорида, ионов аммиака и других коррозивных компонентов.

3. Высокое выходное давление воды для декокировки: Выходное давление воды для декокировки, используемой для резки и очистки кокса высокого давления, составляет 34,5 МПа, что может усугубить коррозию.

4. Близость к линии высокотемпературных остатков: зона коррозии расположена вблизи входа в линию высокотемпературных вакуумных остатков, где температура контактной среды может превышать 500 ° C, что еще больше способствует коррозии.

5. Структурные внезапные изменения: коничная голова' Структурные изменения во время кормления могут привести к образованию вихревых токов, вызывающих эрозию или кавитацию в этих областях.

Relevant News