Почему композитные головы чувствительны?

Upload Time:

Dec 31, 2024

Причины чувствительности композитной головки.

Причины и последствия

При осмотре головки сосуда под давлением на производственном объекте была обнаружена тревожная проблема: на внутренней поверхности появилось множество тонких, ниткоподобных веществ. После дальнейшего анализа, включая металлографические и термические исследования напряжения, стало ясно, что головка, изготовленная из многослойного композита из аустенитической нержавеющей стали, подверглась чувствительности. Известно, что это явление вызывает межгранулярную коррозию, которая может привести к таким проблемам, как трещины и проливание зерна во время последующих фаз формирования головки и эксплуатации.

Обзор оборудования

Рассматриваемый сосуд под давлением представляет собой сосуд типа I, предназначенный для работы при давлении от 0 до 750 кПа (г) и температуре от 50°С до 67°С. Он обрабатывает различные средства, включая мономер винилхлорида, пероксид, инициаторы азо-соединений и пар. Важно отметить, что среда содержит ионы хлорида, которые при определенных условиях могут гидролизироваться и растворяться в воде, образуя соляную кислоту. Эта кислота может затем действовать в качестве коррозионного агента для аустенитной нержавеющей стали, что делает ее ключевым фактором в сосуде; с восприимчивость к межгранулярной коррозии.

Корабль' конструкция включает внутренний диаметр 4500 мм и объем 150 м³. Как цилиндр, так и головка изготовлены из композитных пластин, при этом основной материал - сталь 16MnR, а композитный материал - нержавеющая сталь 0Cr18Ni9. В частности, нижняя головка и часть цилиндра оснащены агитаторами для облегчения процесса смешивания. Голова имеет толщину 30+3мм, в то время как цилиндр' Толщина сменяется, составляя 28+3 мм в части перемешателя и 16+3 мм без перемешателя.

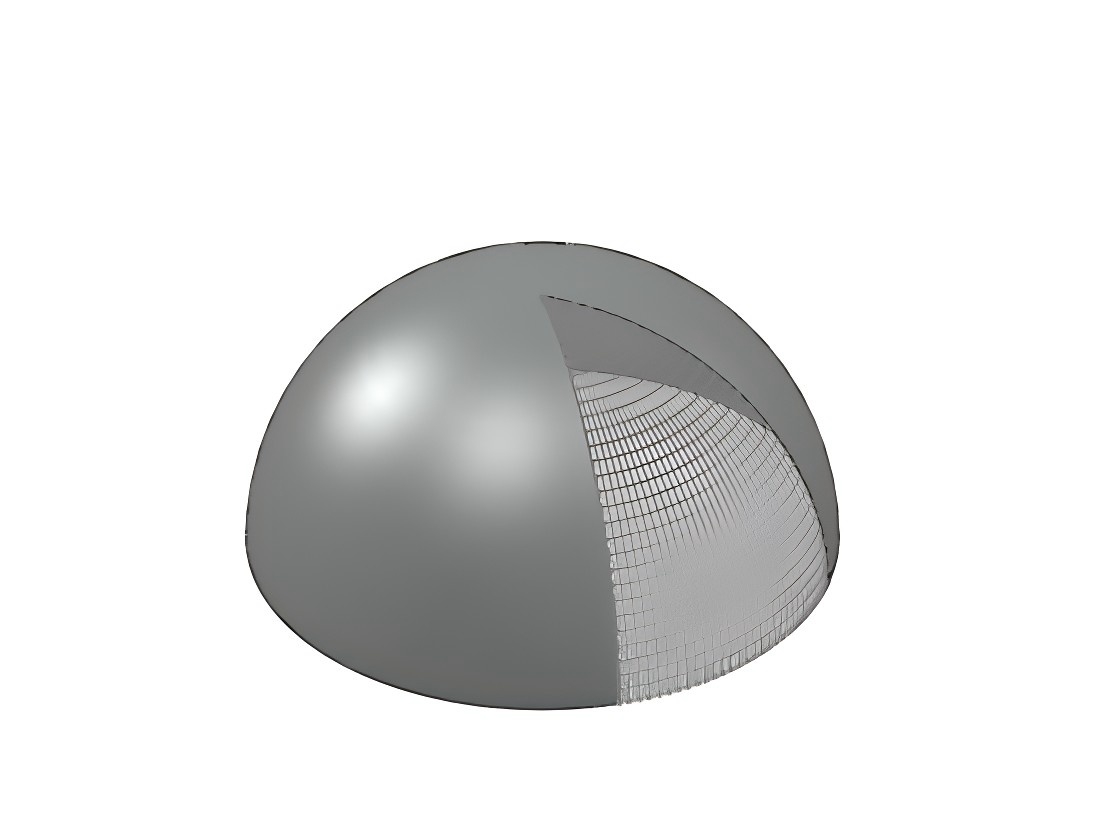

Голова имеет стандартную эллиптическую форму с внутренним диаметром 4500 мм. Он состоит из нормализованной пластины 16MnR толщиной 30 мм и пластины твердого раствора 0Cr18Ni9 толщиной 3,1 мм, которые были взрывоопасно связаны друг с другом. Процесс слияния включает в себя этап тепловой обработки для облегчения взрывных напряжений, обеспечивая целостность композитного материала.

Статус коррозии

Ультразвуковые измерения толщины не показали существенного истощения цилиндра или головки, что указывает на то, что равномерная коррозия не была серьезной проблемой. Однако проверки проникновения выявили несколько признаков локализованного повреждения. Хотя на внутренней стенке цилиндра не наблюдалось трещин, на верхней части головы были заметны небольшие линии, а на нижней части головы появились большие плотные тонкие линии. Предполагается, что это микро-трещины, особенно сосредоточенные в области от прямого края до перехода дуги головы.

Анализ причин чувствительности

Более подробный обзор головы' Процессы формирования и тепловой обработки дают представление о коренных причинах чувствительности. Процесс производства начинается с приготовления пола и сварки по заказу, за которым следует первая тепловая обработка (600 ± 20 ° C в течение 80 минут, с охлаждением печи до 480 ° C и воздушным охлаждением). За этим последует прессование барабана, промежуточная тепловая обработка (идентичная первой), а затем спинирование. Наконец, проводится последняя тепловая обработка, где головку удерживают при 980°C в течение 30 минут, а затем быстро охлаждают воздухом до 400°C в течение 22 минут.

Первоначальная тепловая обработка предназначена для устранения сварочных напряжений, в то время как промежуточная обработка решает остаточные напряжения деформации. Окончательная тепловая обработка направлена на устранение остаточных напряжений и устранение чувствительности, вызванной ранее тепловой обработкой, восстановление материала в его твердое состояние раствора.

Остенитная нержавеющая сталь, такая как 0Cr18Ni9, подвержена чувствительности при воздействии температур между 540 ° C и 845 ° C. В этом температурном диапазоне углерод в аустенитной фазе может соединяться с железом и хромом, образуя осадки на границах зерна. Это истощает содержание хрома на границе зерна, создавая область, уязвимую для коррозии - состояние, известное как чувствительность. Фактически, материал 0Cr18Ni9 особенно восприимчив к чувствительности всего через 10 минут при 650°C.

В этом случае материал облицовки подвергался воздействию температур 600±20°C в течение 80 минут в течение двух циклов тепловой обработки, что привело к сильной чувствительности. Последующий процесс формирования вращения и эксплуатационные условия, особенно в районах высокого напряжения, таких как переход дуги головки, создали среду, в которой трещины и межгранулярная коррозия с большей вероятностью возникают.

Окончательная тепловая обработка, которая включает в себя удержание головки при 980 ° C в течение 30 минут и быстрое охлаждение ее до 400 ° C, была разработана для того, чтобы обратить вспять процесс чувствительности, направленный на восстановление нержавеющей стали в ее первоначальном состоянии твердого раствора.

Вывод

При осмотре головки сосуда под давлением на производственном объекте была обнаружена тревожная проблема: на внутренней поверхности появилось множество тонких, ниткоподобных веществ. После дальнейшего анализа, включая металлографические и термические исследования напряжения, стало ясно, что головка, изготовленная из многослойного композита из аустенитической нержавеющей стали, подверглась чувствительности. Известно, что это явление вызывает межгранулярную коррозию, которая может привести к таким проблемам, как трещины и проливание зерна во время последующих фаз формирования головки и эксплуатации.

Обзор оборудования

Рассматриваемый сосуд под давлением представляет собой сосуд типа I, предназначенный для работы при давлении от 0 до 750 кПа (г) и температуре от 50°С до 67°С. Он обрабатывает различные средства, включая мономер винилхлорида, пероксид, инициаторы азо-соединений и пар. Важно отметить, что среда содержит ионы хлорида, которые при определенных условиях могут гидролизироваться и растворяться в воде, образуя соляную кислоту. Эта кислота может затем действовать в качестве коррозионного агента для аустенитной нержавеющей стали, что делает ее ключевым фактором в сосуде; с восприимчивость к межгранулярной коррозии.

Корабль' конструкция включает внутренний диаметр 4500 мм и объем 150 м³. Как цилиндр, так и головка изготовлены из композитных пластин, при этом основной материал - сталь 16MnR, а композитный материал - нержавеющая сталь 0Cr18Ni9. В частности, нижняя головка и часть цилиндра оснащены агитаторами для облегчения процесса смешивания. Голова имеет толщину 30+3мм, в то время как цилиндр' Толщина сменяется, составляя 28+3 мм в части перемешателя и 16+3 мм без перемешателя.

Голова имеет стандартную эллиптическую форму с внутренним диаметром 4500 мм. Он состоит из нормализованной пластины 16MnR толщиной 30 мм и пластины твердого раствора 0Cr18Ni9 толщиной 3,1 мм, которые были взрывоопасно связаны друг с другом. Процесс слияния включает в себя этап тепловой обработки для облегчения взрывных напряжений, обеспечивая целостность композитного материала.

Статус коррозии

Ультразвуковые измерения толщины не показали существенного истощения цилиндра или головки, что указывает на то, что равномерная коррозия не была серьезной проблемой. Однако проверки проникновения выявили несколько признаков локализованного повреждения. Хотя на внутренней стенке цилиндра не наблюдалось трещин, на верхней части головы были заметны небольшие линии, а на нижней части головы появились большие плотные тонкие линии. Предполагается, что это микро-трещины, особенно сосредоточенные в области от прямого края до перехода дуги головы.

Анализ причин чувствительности

Более подробный обзор головы' Процессы формирования и тепловой обработки дают представление о коренных причинах чувствительности. Процесс производства начинается с приготовления пола и сварки по заказу, за которым следует первая тепловая обработка (600 ± 20 ° C в течение 80 минут, с охлаждением печи до 480 ° C и воздушным охлаждением). За этим последует прессование барабана, промежуточная тепловая обработка (идентичная первой), а затем спинирование. Наконец, проводится последняя тепловая обработка, где головку удерживают при 980°C в течение 30 минут, а затем быстро охлаждают воздухом до 400°C в течение 22 минут.

Первоначальная тепловая обработка предназначена для устранения сварочных напряжений, в то время как промежуточная обработка решает остаточные напряжения деформации. Окончательная тепловая обработка направлена на устранение остаточных напряжений и устранение чувствительности, вызванной ранее тепловой обработкой, восстановление материала в его твердое состояние раствора.

Остенитная нержавеющая сталь, такая как 0Cr18Ni9, подвержена чувствительности при воздействии температур между 540 ° C и 845 ° C. В этом температурном диапазоне углерод в аустенитной фазе может соединяться с железом и хромом, образуя осадки на границах зерна. Это истощает содержание хрома на границе зерна, создавая область, уязвимую для коррозии - состояние, известное как чувствительность. Фактически, материал 0Cr18Ni9 особенно восприимчив к чувствительности всего через 10 минут при 650°C.

В этом случае материал облицовки подвергался воздействию температур 600±20°C в течение 80 минут в течение двух циклов тепловой обработки, что привело к сильной чувствительности. Последующий процесс формирования вращения и эксплуатационные условия, особенно в районах высокого напряжения, таких как переход дуги головки, создали среду, в которой трещины и межгранулярная коррозия с большей вероятностью возникают.

Окончательная тепловая обработка, которая включает в себя удержание головки при 980 ° C в течение 30 минут и быстрое охлаждение ее до 400 ° C, была разработана для того, чтобы обратить вспять процесс чувствительности, направленный на восстановление нержавеющей стали в ее первоначальном состоянии твердого раствора.

Вывод

Чувствительность композитных головок в сосудах под давлением, особенно из многослойной аустенитической нержавеющей стали, является критической проблемой, которая может существенно повлиять на сосуд; производительность и долговечность. Понимание процессов тепловой обработки

Relevant News