Análisis de las causas de falla de grieta en cabezales de placa compuesta

Upload Time:

Dec 31, 2024

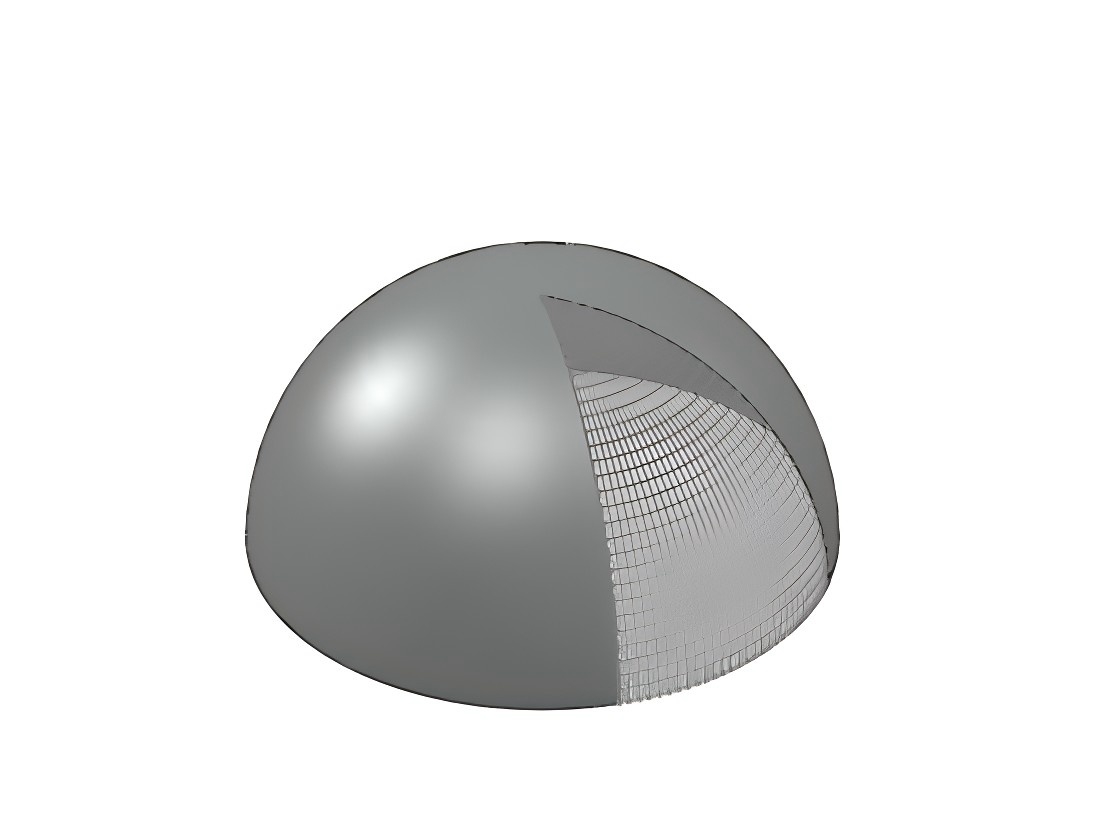

Durante la fabricación de una cabeza elíptica de placa compuesta DN6200 (denominada en lo sucesivo cabeza de placa compuesta), una empresa encontró repetidos casos de agrietamiento. La cabeza' El material de base (capa externa) es acero al carbono 16MnR con un grosor de 20 mm, mientras que su material de pared interna consiste en acero inoxidable 316L con un grosor de 4 mm. La cabeza tiene un diámetro de 6200 mm.

Debido al gran tamaño de la cabeza y las limitaciones de la especificación de ancho de placa de acero existente de 2,2 metros, el proceso de fabricación priorizó maximizar el uso de chatarra de acero inoxidable. Inicialmente, las placas de acero inoxidable se soldaron manualmente usando soldadura por arco. Posteriormente, se unieron tres placas de acero inoxidable y tres placas de acero al carbono usando soldadura explosiva para crear una placa compuesta. Las placas compuestas se soldaron manualmente por arco para formar una sola placa compuesta en blanco.

La cabeza elíptica de placa compuesta se formó usando un proceso de hilado en frío. Para investigar la causa de grietas en la cabeza de placa compuesta y desarrollar contramedidas eficaces para prevenir problemas similares en el futuro, los ingenieros realizaron un análisis en profundidad.

1. Análisis de la pared interna de la cabeza de placa compuesta

El daño a la pared interior de la cabeza se limitó a las soldaduras de empalme entre las placas de acero inoxidable 1 y 2. No se observaron problemas en las soldaduras de empalme de la propia placa compuesta. Las grietas en las soldaduras de empalme de acero inoxidable se localizaron en las depresiones centrales de las soldaduras y fueron causadas principalmente por desgarro por sobrecarga debido a una deformación plástica excesiva.

Análisis de la pared exterior de la cabeza de placa compuesta

En el lado de acero al carbono de la pared exterior, la grieta estaba acompañada de signos visibles de deformación excesiva, cuello y división. Estas deformaciones corresponden precisamente a las soldaduras de empalme de las placas de acero inoxidable 1 y 2 en la pared interior. La observación reveló que la superficie de grieta principal se alineaba con las soldaduras de empalme de las placas interiores de acero inoxidable. Adicionalmente, la propagación de grietas exhibía etapas en las que se cruzaban grietas de diferentes capas.

Esto indica que la grieta durante el proceso de hilado en frío fue el resultado del desgarro por sobrecarga de fuentes de grietas múltiples. A medida que las grietas se propagaban, se cruzaban con grietas en diferentes niveles, alterando su dirección momentáneamente antes de volver a la trayectoria de la grieta primaria. Esta trayectoria primaria correspondía a las soldaduras de empalme de acero inoxidable de la pared interior, destacando que esta zona de soldadura era el punto más débil en la placa compuesta.

La fractura principal mostró una línea de reposo de tensión distinta, indicativa de una fractura plástica fibrosa causada por sobrecarga y deformación repetidas. La fractura se originó en la pared interna de la placa de acero inoxidable y se extendió al sustrato de acero al carbono. Tras una inspección estrecha, se identificaron múltiples fuentes de grietas en la placa de acero inoxidable, confirmando que la fractura principal era una falla de fuentes de grietas múltiples.

Microanálisis

La cabeza elíptica de placa compuesta se formó usando un proceso de hilado en frío. Para investigar la causa de grietas en la cabeza de placa compuesta y desarrollar contramedidas eficaces para prevenir problemas similares en el futuro, los ingenieros realizaron un análisis en profundidad.

1. Análisis de la pared interna de la cabeza de placa compuesta

El daño a la pared interior de la cabeza se limitó a las soldaduras de empalme entre las placas de acero inoxidable 1 y 2. No se observaron problemas en las soldaduras de empalme de la propia placa compuesta. Las grietas en las soldaduras de empalme de acero inoxidable se localizaron en las depresiones centrales de las soldaduras y fueron causadas principalmente por desgarro por sobrecarga debido a una deformación plástica excesiva.

Análisis de la pared exterior de la cabeza de placa compuesta

En el lado de acero al carbono de la pared exterior, la grieta estaba acompañada de signos visibles de deformación excesiva, cuello y división. Estas deformaciones corresponden precisamente a las soldaduras de empalme de las placas de acero inoxidable 1 y 2 en la pared interior. La observación reveló que la superficie de grieta principal se alineaba con las soldaduras de empalme de las placas interiores de acero inoxidable. Adicionalmente, la propagación de grietas exhibía etapas en las que se cruzaban grietas de diferentes capas.

Esto indica que la grieta durante el proceso de hilado en frío fue el resultado del desgarro por sobrecarga de fuentes de grietas múltiples. A medida que las grietas se propagaban, se cruzaban con grietas en diferentes niveles, alterando su dirección momentáneamente antes de volver a la trayectoria de la grieta primaria. Esta trayectoria primaria correspondía a las soldaduras de empalme de acero inoxidable de la pared interior, destacando que esta zona de soldadura era el punto más débil en la placa compuesta.

La fractura principal mostró una línea de reposo de tensión distinta, indicativa de una fractura plástica fibrosa causada por sobrecarga y deformación repetidas. La fractura se originó en la pared interna de la placa de acero inoxidable y se extendió al sustrato de acero al carbono. Tras una inspección estrecha, se identificaron múltiples fuentes de grietas en la placa de acero inoxidable, confirmando que la fractura principal era una falla de fuentes de grietas múltiples.

Microanálisis

Se llevó a cabo un microanálisis adicional para profundizar en los factores materiales y estructurales que contribuyen al agrietamiento.

Relevant News