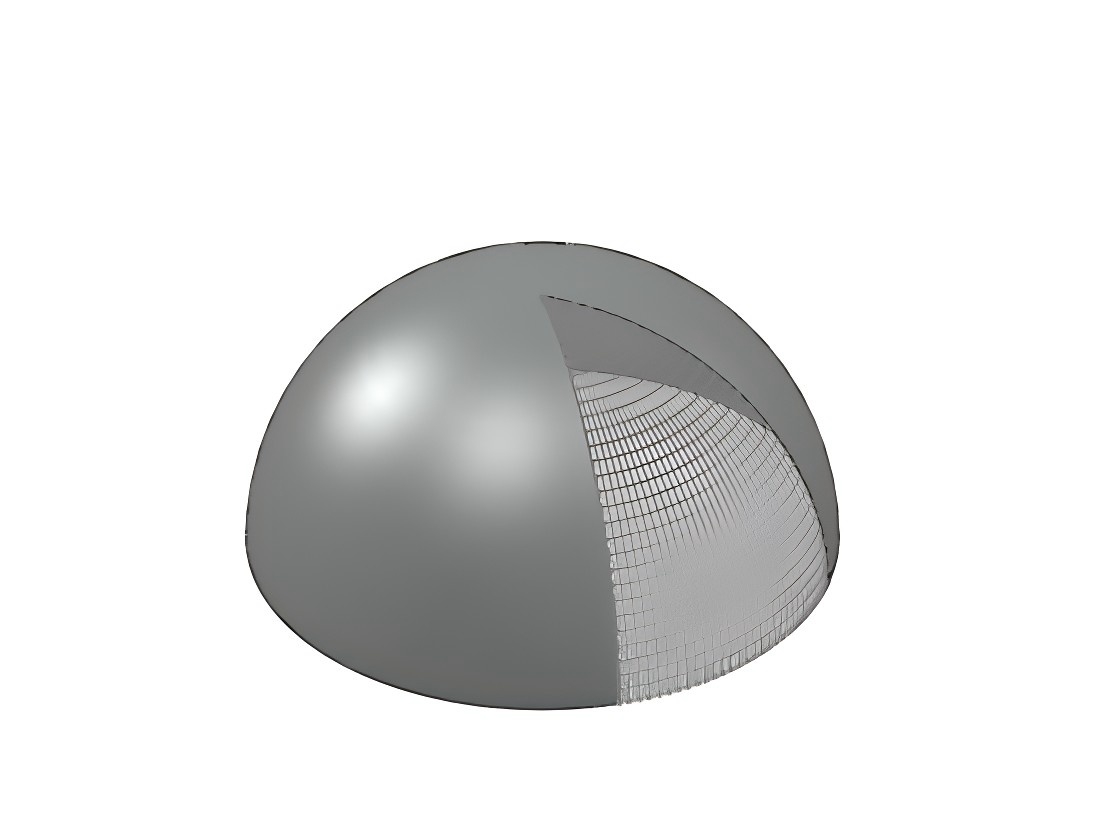

Razones de la propagación de grietas en la cabeza del cono del tambor de coca-cola

Upload Time:

Dec 31, 2024

Razones de la propagación de grietas en la cabeza del cono del tambor de coca-cola

1. Fatiga térmica: La causa principal de la formación y propagación de grietas es la fatiga térmica, que resulta del calentamiento y enfriamiento cíclicos de la cabeza de cono durante la operación.

2. Daño por choque térmico: Algunas grietas muestran " peludo" características, que son típicas de los daños causados por el choque térmico.

3. Corrosión de sulfuro y corrosión de soldadura: Bajo condiciones de alta temperatura, la corrosión de sulfuro ocurre en la cabeza cónica, y la corrosión de iones de cloruro, la cavitación y otros factores contribuyen al deterioro de la superficie de la soldadura. Los efectos combinados de la tensión térmica, los gradientes de alta temperatura y estas acciones corrosivas conducen a la formación de nuevas grietas y la propagación de las existentes.

4. Propiedades del material de SA387Gr11CL2: El alto contenido de cromo (Cr) y molibdeno (Mo) en el material de SA387Gr11CL2 lo hace susceptible al agrietamiento retrasado. Adicionalmente, el cromo y el molibdeno pueden someterse a carbonización y disolverse en solución sólida durante la soldadura, mientras que la segregación de fósforo y azufre en los límites del grano puede contribuir a recalentar el craqueo.

5. Interacción de deslizamiento y fatiga térmica: la propagación de grietas en la cabeza cónica es causada por una combinación de factores, incluyendo fatiga térmica, choque térmico, corrosión de sulfuro, deslizamiento, alta tensión térmica y tensión axial.

Medidas para aliviar la propagación de grietas

1. Ampliar el ciclo de producción de coque: Ampliar el ciclo de producción de coque para reducir el número de ciclos y minimizar los gradientes de temperatura. Controle la temperatura del agua utilizada para cortar y enjuagar el coque para reducir el estrés térmico.

2. Tratar el agua de reflujo: Tratar el agua de reflujo utilizada en el corte de coque para reducir el contenido de iones cloruro, minimizando así otras formas de corrosión, excepto la corrosión de sulfuro.

3. Parámetros de soldadura de control: Implementar medidas de control durante las etapas de soldadura de fabricación y reparación. Asegúrese de una temperatura de precalentamiento adecuada (150-200°C), temperatura de la capa intermedia ≤ 250°C, post-calentamiento a 350°C durante 2 horas y tratamiento térmico post-soldadura (PWHT) a 690±14°C durante 2 horas.

4. Compruebe el material y el proceso de soldadura: Verifique que el acero Cr-Mo utilizado cumpla con las especificaciones relevantes tanto antes como después de la soldadura para garantizar la calidad y el rendimiento.

Corrosión con agujeros densos en la cabeza cónica: factores que contribuyen

1. Corrosión de sulfuro de alta temperatura: La parte inferior de la torre, que contiene el contenido y la temperatura de azufre más altos, es particularmente propensa a la corrosión de picaduras de gran área.

2. Agua de descovación reciclada: El agua de descovación utilizada en el proceso se recicla, que contiene concentraciones relativamente altas de iones cloruro, iones amoníaco y otros componentes corrosivos.

3. Alta presión de salida del agua de descovación: La presión de salida del agua de descovación utilizada para el corte y la limpieza del coke a alta presión es de 34,5 MPa, lo que puede exacerbar la corrosión.

4. Proximidad a la línea de residuos de alta temperatura: el área de corrosión se encuentra cerca de la entrada a la línea de residuos de vacío de alta temperatura, donde la temperatura del medio de contacto puede superar los 500 ° C, promoviendo aún más la corrosión.

5. Cambios repentinos estructurales: La cabeza cónica' Los cambios estructurales durante la alimentación pueden conducir a la formación de corrientes remolinosas, causando erosión o cavitación en estas áreas.

Relevant News