¿Por qué son las cabezas compuestas de sensibilización?

Upload Time:

Dec 31, 2024

Razones de la sensibilización de la cabeza compuesta.

Causas e implicaciones

Al inspeccionar una cabeza de recipiente a presión en una instalación de fabricación, se descubrió un problema preocupante: numerosas sustancias finas, similares a hilos, aparecieron en la superficie interna. Tras un análisis adicional, incluidos estudios metalográficos y de tensión térmica, quedó claro que la cabeza, hecha de un compuesto de acero inoxidable austenítico multicapa, había sido sometida a sensibilización. Este fenómeno es conocido por causar corrosión intergranular, que puede dar lugar a problemas como grietas y derramamiento de grano durante las fases posteriores de formación de cabeza y operacional.

Visión general del equipo

El recipiente a presión en cuestión es un recipiente de tipo I, diseñado para funcionar bajo presiones que varían de 0 a 750 kPa (g) y temperaturas entre 50°C y 67°C. Manipula varios medios, incluyendo monómero de cloruro de vinilo, peróxido, iniciadores de compuestos azo y vapor. Es importante destacar que el medio contiene iones cloruro que, bajo condiciones específicas, pueden hidrolizarse y disolverse en agua, formando ácido clorhídrico. Este ácido puede entonces actuar como un agente corrosivo para el acero inoxidable austenítico, por lo que es un factor clave en el recipiente. susceptibilidad a la corrosión intergranular.

El barco' Su diseño incluye un diámetro interior de 4500 mm y un volumen de 150 m³. Tanto el cilindro como la cabeza están construidos a partir de placas compuestas, siendo el material base acero 16MnR y el material compuesto acero inoxidable 0Cr18Ni9. Notablemente, la cabeza inferior y parte del cilindro están equipados con agitadores para facilitar el proceso de mezcla. La cabeza tiene un grosor de 30 + 3mm, mientras que el cilindro' El espesor varía, siendo 28+3 mm en la parte del agitador y 16+3 mm sin el agitador.

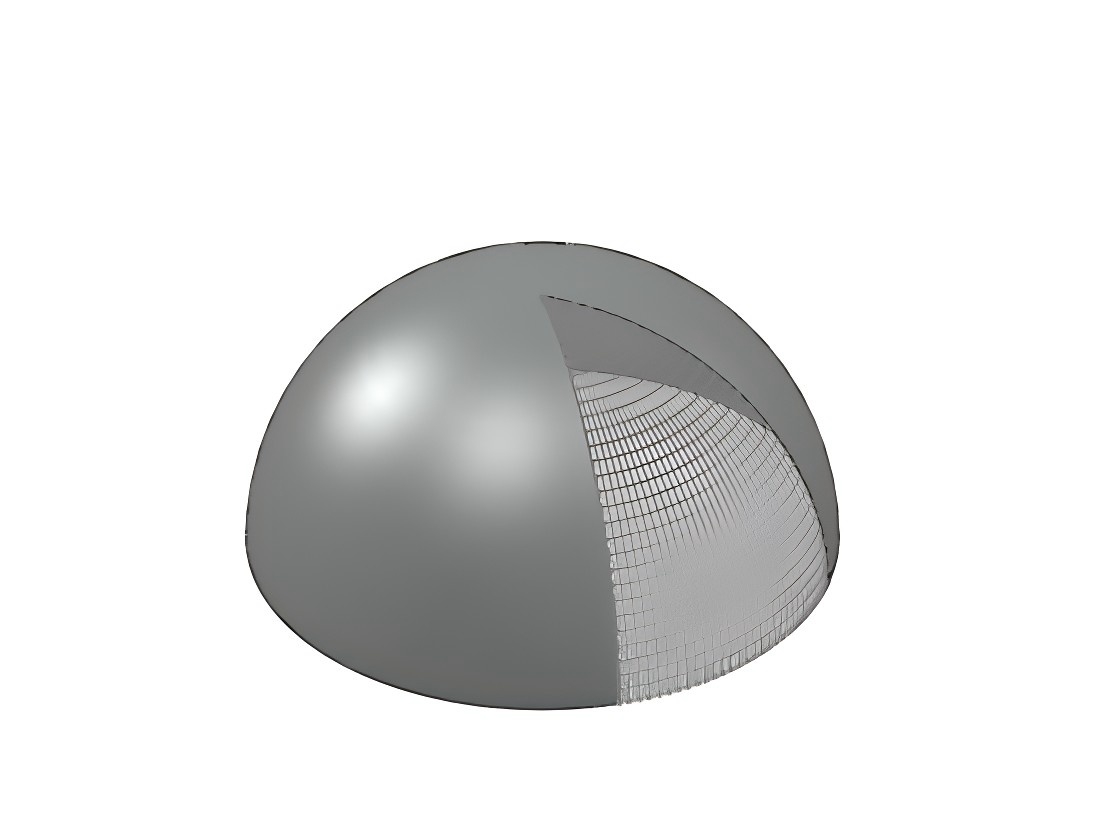

La cabeza es de forma elíptica estándar con un diámetro interior de 4500 mm. Se compone de una placa de 16MnR normalizada de 30 mm de espesor y una placa de solución sólida 0Cr18Ni9 de 3,1 mm de espesor, que se unieron explosivamente entre sí. El proceso de unión incluye una etapa de tratamiento térmico para aliviar las tensiones de explosión, asegurando la integridad del material compuesto.

Estado de corrosión

Las mediciones de espesor por ultrasonidos no revelaron adelgazamiento significativo del cilindro o cabeza, lo que indica que la corrosión uniforme no era un problema importante. Sin embargo, las inspecciones de penetración descubrieron varios signos de daño localizado. Si bien no se observaron grietas en la pared interna del cilindro, pequeñas líneas eran visibles en la cabeza superior, y grandes áreas de líneas densas y finas aparecieron en la cabeza inferior. Se sospecha que son microgrietas, especialmente concentradas en el área desde el borde recto hasta la transición de arco de la cabeza.

Análisis de causas de sensibilización

Una revisión más detallada de la cabeza' Los procesos de formación y tratamiento térmico ofrecen información sobre las causas fundamentales de la sensibilización. El proceso de fabricación comienza con la preparación de la pieza en blanco y la soldadura a medida, seguido del primer tratamiento térmico (600±20°C durante 80 minutos, con enfriamiento del horno a 480°C y enfriamiento por aire). Esto es seguido por moldeo a prensa de tambor, un tratamiento térmico intermedio (idéntico al primero) y luego formación por hilado. Finalmente, se lleva a cabo un último tratamiento térmico, donde la cabeza se mantiene a 980°C durante 30 minutos y luego se enfría rápidamente por aire a 400°C en un plazo de 22 minutos.

El tratamiento térmico inicial está diseñado para eliminar las tensiones de soldadura, mientras que el tratamiento intermedio aborda las tensiones residuales de deformación. El tratamiento térmico final tiene como objetivo resolver las tensiones residuales y eliminar la sensibilización causada por tratamientos térmicos anteriores, restaurando el material a su estado de solución sólida.

El acero inoxidable austenítico, tal como 0Cr18Ni9, es propenso a la sensibilización cuando se expone a temperaturas entre 540°C y 845°C. Durante este intervalo de temperatura, el carbono en la fase austenita puede combinarse con hierro y cromo, formando precipitados en los límites del grano. Esto agota el contenido de cromo en el límite del grano, creando una región vulnerable a la corrosión, un estado conocido como sensibilización. De hecho, el material 0Cr18Ni9 es particularmente susceptible a la sensibilización después de solo 10 minutos a 650°C.

En este caso, el material de revestimiento se expuso a temperaturas de 600±20°C durante 80 minutos durante dos ciclos de tratamiento térmico, lo que condujo a una sensibilización severa. El proceso de formación de giro posterior y las condiciones operacionales, particularmente en áreas de alta tensión como la transición de arco de la cabeza, han creado un entorno donde es más probable que se produzcan grietas y corrosión intergranular.

El tratamiento térmico final, que implica mantener la cabeza a 980°C durante 30 minutos y enfriarla rápidamente a 400°C, fue diseñado para revertir el proceso de sensibilización, con el objetivo de restaurar el acero inoxidable a su estado original de solución sólida.

Conclusión

Al inspeccionar una cabeza de recipiente a presión en una instalación de fabricación, se descubrió un problema preocupante: numerosas sustancias finas, similares a hilos, aparecieron en la superficie interna. Tras un análisis adicional, incluidos estudios metalográficos y de tensión térmica, quedó claro que la cabeza, hecha de un compuesto de acero inoxidable austenítico multicapa, había sido sometida a sensibilización. Este fenómeno es conocido por causar corrosión intergranular, que puede dar lugar a problemas como grietas y derramamiento de grano durante las fases posteriores de formación de cabeza y operacional.

Visión general del equipo

El recipiente a presión en cuestión es un recipiente de tipo I, diseñado para funcionar bajo presiones que varían de 0 a 750 kPa (g) y temperaturas entre 50°C y 67°C. Manipula varios medios, incluyendo monómero de cloruro de vinilo, peróxido, iniciadores de compuestos azo y vapor. Es importante destacar que el medio contiene iones cloruro que, bajo condiciones específicas, pueden hidrolizarse y disolverse en agua, formando ácido clorhídrico. Este ácido puede entonces actuar como un agente corrosivo para el acero inoxidable austenítico, por lo que es un factor clave en el recipiente. susceptibilidad a la corrosión intergranular.

El barco' Su diseño incluye un diámetro interior de 4500 mm y un volumen de 150 m³. Tanto el cilindro como la cabeza están construidos a partir de placas compuestas, siendo el material base acero 16MnR y el material compuesto acero inoxidable 0Cr18Ni9. Notablemente, la cabeza inferior y parte del cilindro están equipados con agitadores para facilitar el proceso de mezcla. La cabeza tiene un grosor de 30 + 3mm, mientras que el cilindro' El espesor varía, siendo 28+3 mm en la parte del agitador y 16+3 mm sin el agitador.

La cabeza es de forma elíptica estándar con un diámetro interior de 4500 mm. Se compone de una placa de 16MnR normalizada de 30 mm de espesor y una placa de solución sólida 0Cr18Ni9 de 3,1 mm de espesor, que se unieron explosivamente entre sí. El proceso de unión incluye una etapa de tratamiento térmico para aliviar las tensiones de explosión, asegurando la integridad del material compuesto.

Estado de corrosión

Las mediciones de espesor por ultrasonidos no revelaron adelgazamiento significativo del cilindro o cabeza, lo que indica que la corrosión uniforme no era un problema importante. Sin embargo, las inspecciones de penetración descubrieron varios signos de daño localizado. Si bien no se observaron grietas en la pared interna del cilindro, pequeñas líneas eran visibles en la cabeza superior, y grandes áreas de líneas densas y finas aparecieron en la cabeza inferior. Se sospecha que son microgrietas, especialmente concentradas en el área desde el borde recto hasta la transición de arco de la cabeza.

Análisis de causas de sensibilización

Una revisión más detallada de la cabeza' Los procesos de formación y tratamiento térmico ofrecen información sobre las causas fundamentales de la sensibilización. El proceso de fabricación comienza con la preparación de la pieza en blanco y la soldadura a medida, seguido del primer tratamiento térmico (600±20°C durante 80 minutos, con enfriamiento del horno a 480°C y enfriamiento por aire). Esto es seguido por moldeo a prensa de tambor, un tratamiento térmico intermedio (idéntico al primero) y luego formación por hilado. Finalmente, se lleva a cabo un último tratamiento térmico, donde la cabeza se mantiene a 980°C durante 30 minutos y luego se enfría rápidamente por aire a 400°C en un plazo de 22 minutos.

El tratamiento térmico inicial está diseñado para eliminar las tensiones de soldadura, mientras que el tratamiento intermedio aborda las tensiones residuales de deformación. El tratamiento térmico final tiene como objetivo resolver las tensiones residuales y eliminar la sensibilización causada por tratamientos térmicos anteriores, restaurando el material a su estado de solución sólida.

El acero inoxidable austenítico, tal como 0Cr18Ni9, es propenso a la sensibilización cuando se expone a temperaturas entre 540°C y 845°C. Durante este intervalo de temperatura, el carbono en la fase austenita puede combinarse con hierro y cromo, formando precipitados en los límites del grano. Esto agota el contenido de cromo en el límite del grano, creando una región vulnerable a la corrosión, un estado conocido como sensibilización. De hecho, el material 0Cr18Ni9 es particularmente susceptible a la sensibilización después de solo 10 minutos a 650°C.

En este caso, el material de revestimiento se expuso a temperaturas de 600±20°C durante 80 minutos durante dos ciclos de tratamiento térmico, lo que condujo a una sensibilización severa. El proceso de formación de giro posterior y las condiciones operacionales, particularmente en áreas de alta tensión como la transición de arco de la cabeza, han creado un entorno donde es más probable que se produzcan grietas y corrosión intergranular.

El tratamiento térmico final, que implica mantener la cabeza a 980°C durante 30 minutos y enfriarla rápidamente a 400°C, fue diseñado para revertir el proceso de sensibilización, con el objetivo de restaurar el acero inoxidable a su estado original de solución sólida.

Conclusión

La sensibilización de cabezales compuestos en recipientes a presión, particularmente aquellos hechos de acero inoxidable austenítico de múltiples capas, es un problema crítico que puede afectar significativamente al recipiente. rendimiento y longevidad. Comprender los procesos de tratamiento térmico

Relevant News